Rola nalewarki w procesie napełniania butelek

Najważniejszym elementem linii napełniania butelek jest niewątpliwie nalewarka. W całym procesie to jedyne urządzenie, które ma bezpośredni kontakt z gotowym produktem, a tym samym musi zapewniać maksymalną niezawodność w zakresie dbania o higienę i jakość produktu końcowego.

Maszyna do butelkowania, zwana również nalewarką, składa się z kilku głównych podzespołów, z których każdy pełni kluczową rolę w procesie napełniania butelek. Oto główne składniki:

- Napełniacz

- To główna część maszyny odpowiedzialna za właściwe napełnianie butelek płynem lub innym produktem. Napełniacz może przyjmować różne formy, w zależności od rodzaju produktu i procesu napełniania, takie jak napełniacz grawitacyjny, napełniacz próżniowy, napełniacz wolumetryczny itp.

- Zasobnik na produkt

- Jest to pojemnik, w którym przechowywany jest produkt, który ma być napełniany do butelek. Zasobnik może być wyposażony w różne systemy mieszania lub utrzymywania odpowiedniej temperatury produktu.

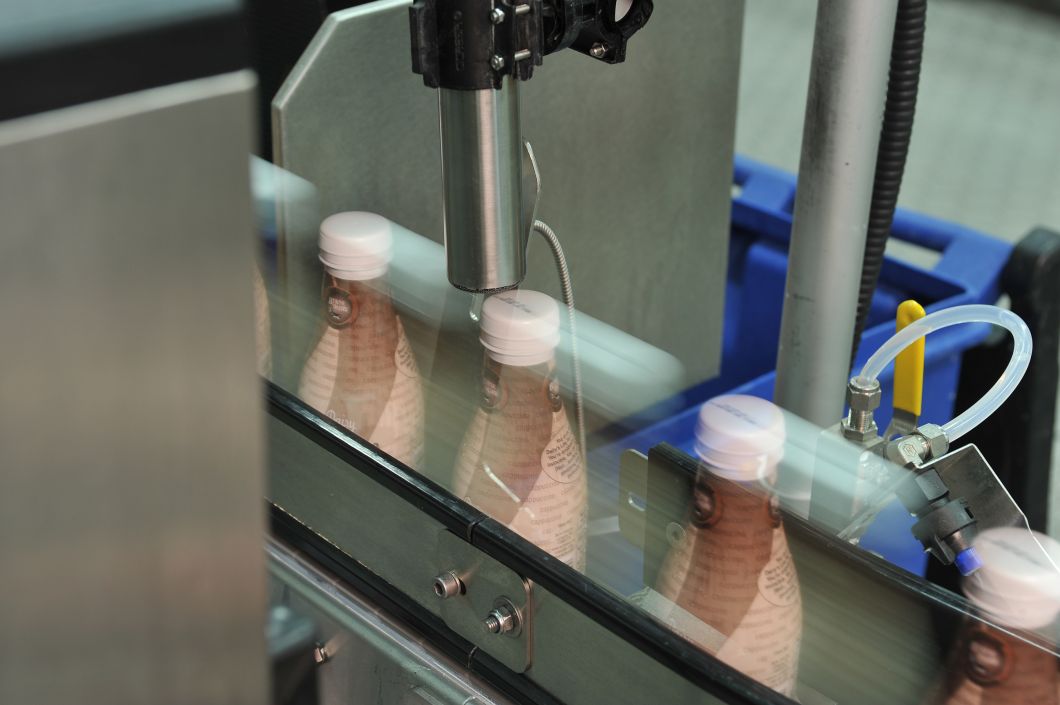

- System transportu butelek

- Ten system przenosi butelki przez różne etapy procesu napełniania. Może to obejmować konwencjonalne przenośniki taśmowe, systemy podciśnieniowe lub inne urządzenia do przemieszczania butelek z jednego stanowiska do drugiego.

- System zamykania

- Po napełnieniu butelki, system zamykania nakłada na nie kapsle, korki lub inne rodzaje zamknięć, które zapewniają szczelne zamknięcie butelki i zachowanie świeżości produktu.

- Sterowanie i automatyka

- Sterowanie i automatyka są kluczowe dla zapewnienia precyzji i bezawaryjności procesu napełniania. To tutaj programowane są parametry napełniania, monitorowane są wydajność maszyny oraz identyfikowane są ewentualne problemy.

- Systemy czyszczenia i sterylizacji

- Aby zapewnić higienę i bezpieczeństwo produktu, maszyna do butelkowania może być wyposażona w systemy czyszczenia i sterylizacji, które zapewniają, że zarówno maszyna, jak i butelki są odpowiednio przygotowane do procesu napełniania.

Te podstawowe składniki mogą być różnie dostosowywane i modyfikowane w zależności od specyfiki procesu napełniania i rodzaju produktu, który ma być butelkowany.

Zapewnienie higieny i jakości produktu

Nalewarka musi zachować właściwości produktu podczas procesu napełniania oraz zapewnić łatwość czyszczenia i sterylizacji przy kontakcie z produktami, które są szczególnie wrażliwe na zakażenia.

Różnorodność produktów a napełnianie

Podczas napełniania produkty ciekłe przeznaczone do pakowania mogą być spienione, gęste, kremowe, płynne, w formie proszku lub granulatu. Są one umieszczane w odpowiednich opakowaniach, takich jak butelki, fiolki, garnki, słoiki, puszki, zbiorniki, wiadra, konserwy, torby, worki lub bag-in-box.

Różne rodzaje nalewarek

Istnieją różne procesy napełniania (podciśnieniowy, grawitacyjny, izobaryczny), które wykorzystują różne rodzaje nalewarek, w tym nalewarki wolumetryczne ze strzykawkami dozującymi, maszyny do butelkowania grawitacyjne z elektronicznym lub mechanicznym systemem ważenia oraz nalewarki podciśnieniowe ze stałym poziomem (nadające się tylko do napełniania bardzo sztywnych pojemników).

Precyzja i bezawaryjność maszyny do butelkowania

Maszyny są programowane i kalibrowane tak, aby zapewnić bezbłędne działanie i wyjątkową precyzję, co jest kluczowe dla zapewnienia jakości produktu końcowego.

Powiązane Artykuły

Sugerowane Rozwiązania